Станок из профильной трубы Автор Владимир Володкин

Стол вдоль станины закрепил 6 квадратных труб к станине крепил шпильками, шпилька станину насквозь, но трубу которая поперек только с одной стороны отверстие, гайка внутри, регулировал высоту стола с помощью индикатора часового типа закрепленного в шпиндель. Сверху два куска фанеры, потом прошелся по всему полю фрезой. Остались следы от неперпендикулярности, нужно будет выставить получше.

Портал по У крепил к кареткам через уголок, по одному с каждой стороны, отверстия потом пришлось сделать овальными для настройки перпендикулярности между Х и У. снизу скрепил двумя прямоугольными трубами плюс пластина для жесткости, по бокам то же пластины для жесткости.

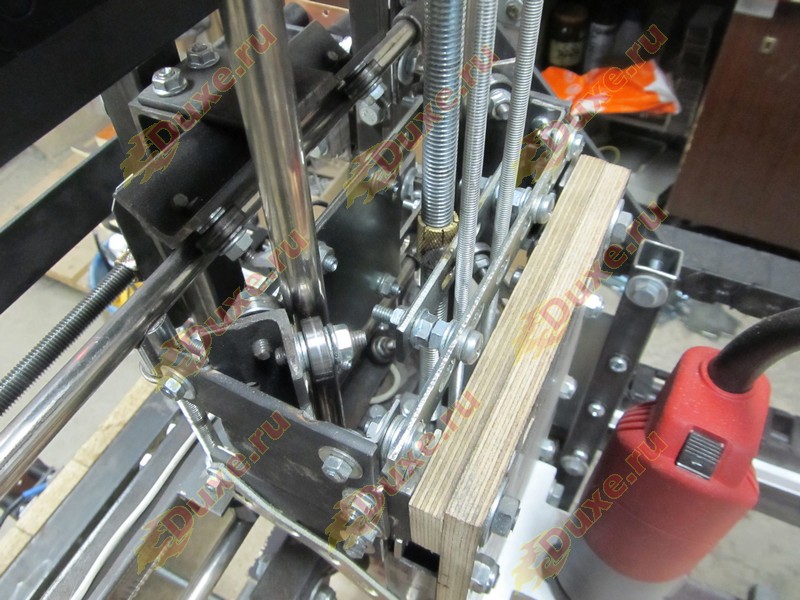

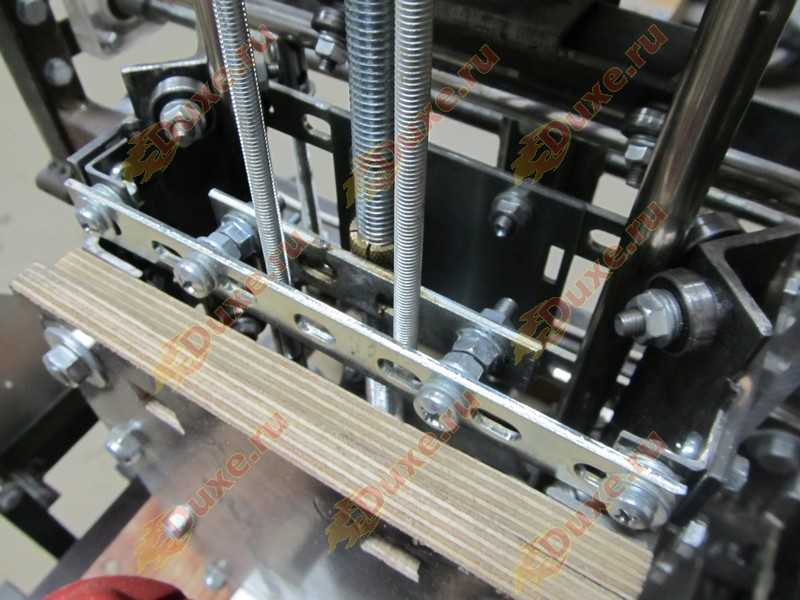

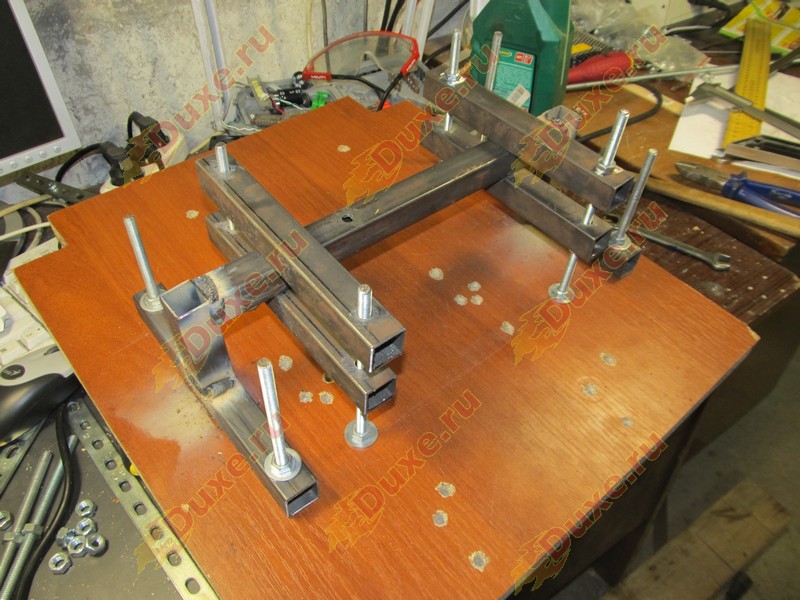

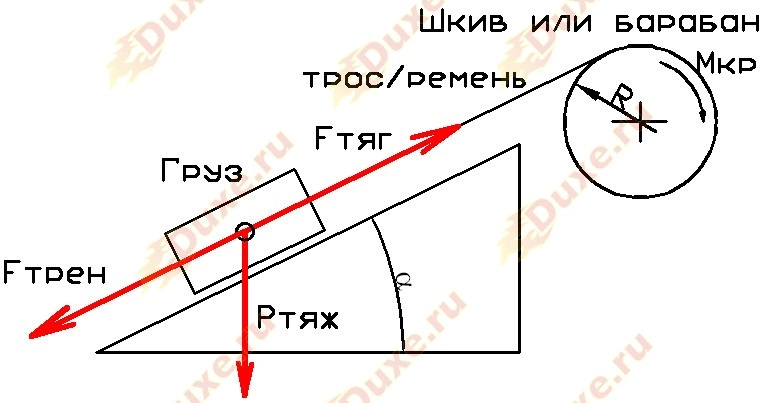

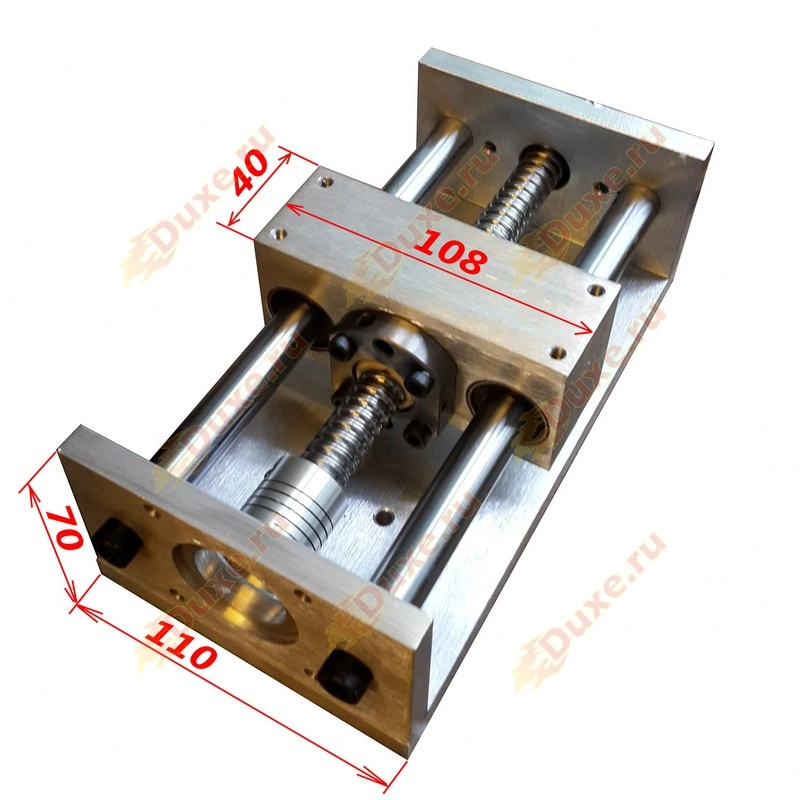

портал Z. Каретку по зет скрепил 4-мя полосами, по 4-м углам, сзади укрепил квадратной пластиной, которую закрепил к полосам. Дало жесткость. оси и подшипники. Фото видно упорный подшипник. Общий вид. Двигатели буду менять, сильно слабы. При изготовлении сварных деталей, закреплял предварительно на плите ДСП заготовки, жестко их фиксировал, потом прихватками сваривал. Главное выставить их поровнее относительно друг друга. Портал оси Z представлены на фото. Аналогично изготавливается портал для оси Y и станина для Х. Концы направляющих осей Y и Z протачивал на токарном станке в размер внутреннего диаметра трубок (держателя). Отрезки трубок длиной 35-40 мм приваривал к стальной полосе. Полоса крепиться к порталу. При изготовлении держателей направляющих осей Y и Z фиксировал отрезками квадратной трубы каждую направляющую с двух сторон к плите ДСП, штангельциркулем следил за параллельностью и выставлял перпендикулярность направляющих относительно стальной полосы. Одну из двух стальных полос с приваренными к ней держателями на каждой оси разрезал пополам для точной регулировки параллельности.

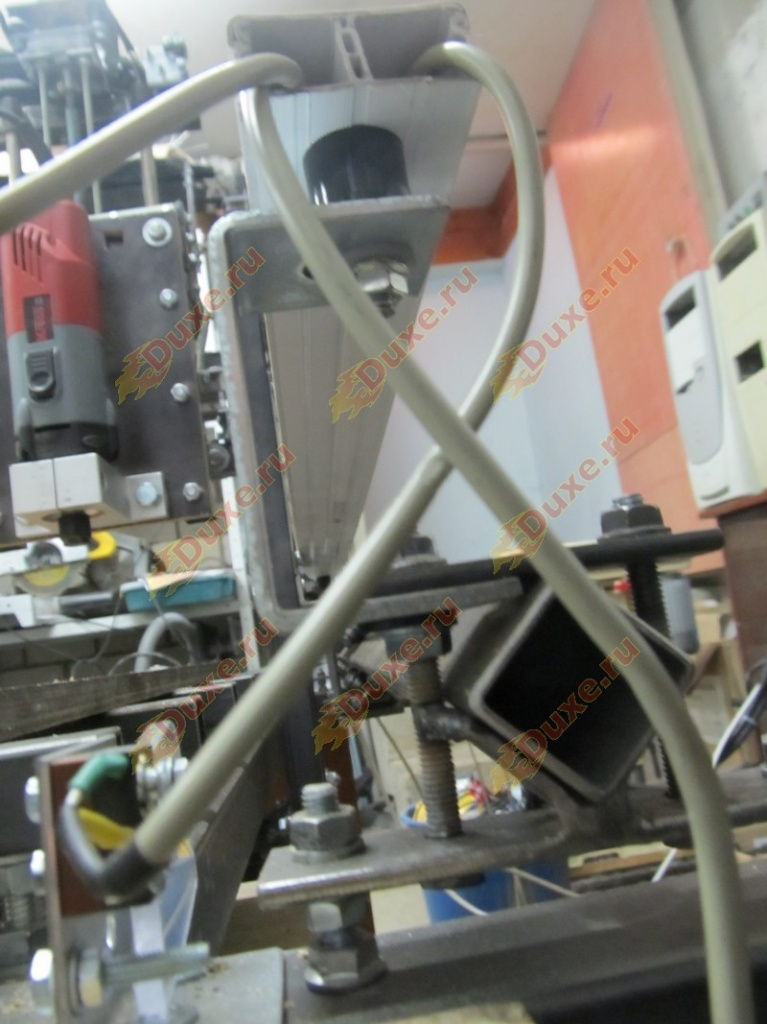

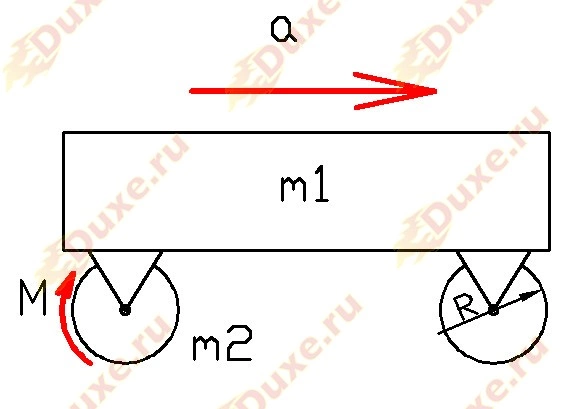

Ось Х самая длинная, вдоль стола. Направляющие из квадратной трубы. На оси Y и оси Z направляющие из круглых осей вынутых с матричных принтеров. Каретки на все оси изготавливал из уголка и подшипников, метод изготовления уже описывался не однократно, но я для подшипников применил не болт, а самодельные оси из прутка диаметром 6 мм, с нарезанными на концах резьбой М6, разумеется длины нужно уточнять по месту. Подшипник руками насаживаются на ось, но с натугой. Ходовой винт строительная шпилька М12х1.75, после изготовления различных вариантов, проб и ошибок, пришел к варианту что между шпилькой и двигателем нужно сделать переходники, которые будут вращаться в подшипниках. С каждой стороны шпильки накручиваются переходники, назовем их «Оськи», оськи вставляются в подшипники, подшипники вставляются в «стаканы» изготовленные из оргстекла. Подшипники у меня по две штуки с каждой стороны самые крайние упорные, потом ближе к центру шариковые. Пластину держащую двигатель изготовил из стеклотекстолита. Стакан набирается из нескольких пластин количество зависит от размера. Самый оптимальный вариант это сделать шаблоны в Автокаде (отмасштабируйте в Автокаде чтоб на бумаге были реальные размеры), начертить каждую пластину (для двигателя, для крепежной пластины и т.д.) распечатать, наклеить и высверлить, сверлил в начале тонкими сверлами с последующим увеличением диаметра. Отверстие для подшипника делал коронкой с напаянными победитовыми наконечниками. Оськи нужно сделать граммотным токарем, чем меньше биение тем лучше. Два токаря мне делали оськи. Биение разные. Шпильку с двух концов проточить на токарнике и нарезать резьбу М8. На концы накручиваются оськи. По месту оськи вращаю на шпильке выбирал люфт в упорных подшипниках, просверлил в оськах отверстие чтоб законтрить шпильку в оськах, около двигателя завернул в получившиеся отверстия винты, в противоположной стороне медные шпонки, такой метод избавил от применения гаек от которых перекашивается шпилька. Гайка изготовлена из латунных распорных анкеров с резьбой М12. Гайки припаиваются к пластине сначала одна, потом разжимая в разные стороны вторая. Конечно надо все делать по месту. Главное чтобы было выставлено все параллельно. Планирую направляющие усилить фанерой, вставленной между ними. Электроника:

портал Z. Каретку по зет скрепил 4-мя полосами, по 4-м углам, сзади укрепил квадратной пластиной, которую закрепил к полосам. Дало жесткость. оси и подшипники. Фото видно упорный подшипник. Общий вид. Двигатели буду менять, сильно слабы. При изготовлении сварных деталей, закреплял предварительно на плите ДСП заготовки, жестко их фиксировал, потом прихватками сваривал. Главное выставить их поровнее относительно друг друга. Портал оси Z представлены на фото. Аналогично изготавливается портал для оси Y и станина для Х. Концы направляющих осей Y и Z протачивал на токарном станке в размер внутреннего диаметра трубок (держателя). Отрезки трубок длиной 35-40 мм приваривал к стальной полосе. Полоса крепиться к порталу. При изготовлении держателей направляющих осей Y и Z фиксировал отрезками квадратной трубы каждую направляющую с двух сторон к плите ДСП, штангельциркулем следил за параллельностью и выставлял перпендикулярность направляющих относительно стальной полосы. Одну из двух стальных полос с приваренными к ней держателями на каждой оси разрезал пополам для точной регулировки параллельности.

Ось Х самая длинная, вдоль стола. Направляющие из квадратной трубы. На оси Y и оси Z направляющие из круглых осей вынутых с матричных принтеров. Каретки на все оси изготавливал из уголка и подшипников, метод изготовления уже описывался не однократно, но я для подшипников применил не болт, а самодельные оси из прутка диаметром 6 мм, с нарезанными на концах резьбой М6, разумеется длины нужно уточнять по месту. Подшипник руками насаживаются на ось, но с натугой. Ходовой винт строительная шпилька М12х1.75, после изготовления различных вариантов, проб и ошибок, пришел к варианту что между шпилькой и двигателем нужно сделать переходники, которые будут вращаться в подшипниках. С каждой стороны шпильки накручиваются переходники, назовем их «Оськи», оськи вставляются в подшипники, подшипники вставляются в «стаканы» изготовленные из оргстекла. Подшипники у меня по две штуки с каждой стороны самые крайние упорные, потом ближе к центру шариковые. Пластину держащую двигатель изготовил из стеклотекстолита. Стакан набирается из нескольких пластин количество зависит от размера. Самый оптимальный вариант это сделать шаблоны в Автокаде (отмасштабируйте в Автокаде чтоб на бумаге были реальные размеры), начертить каждую пластину (для двигателя, для крепежной пластины и т.д.) распечатать, наклеить и высверлить, сверлил в начале тонкими сверлами с последующим увеличением диаметра. Отверстие для подшипника делал коронкой с напаянными победитовыми наконечниками. Оськи нужно сделать граммотным токарем, чем меньше биение тем лучше. Два токаря мне делали оськи. Биение разные. Шпильку с двух концов проточить на токарнике и нарезать резьбу М8. На концы накручиваются оськи. По месту оськи вращаю на шпильке выбирал люфт в упорных подшипниках, просверлил в оськах отверстие чтоб законтрить шпильку в оськах, около двигателя завернул в получившиеся отверстия винты, в противоположной стороне медные шпонки, такой метод избавил от применения гаек от которых перекашивается шпилька. Гайка изготовлена из латунных распорных анкеров с резьбой М12. Гайки припаиваются к пластине сначала одна, потом разжимая в разные стороны вторая. Конечно надо все делать по месту. Главное чтобы было выставлено все параллельно. Планирую направляющие усилить фанерой, вставленной между ними. Электроника: